-

- 沸石轉輪一體機中VOCs殘留的處理辦法

- 發布日期:2021年04月21日 點擊次數:21 所屬分類:新聞中心

沸石轉輪中VOCs殘留的處理辦法

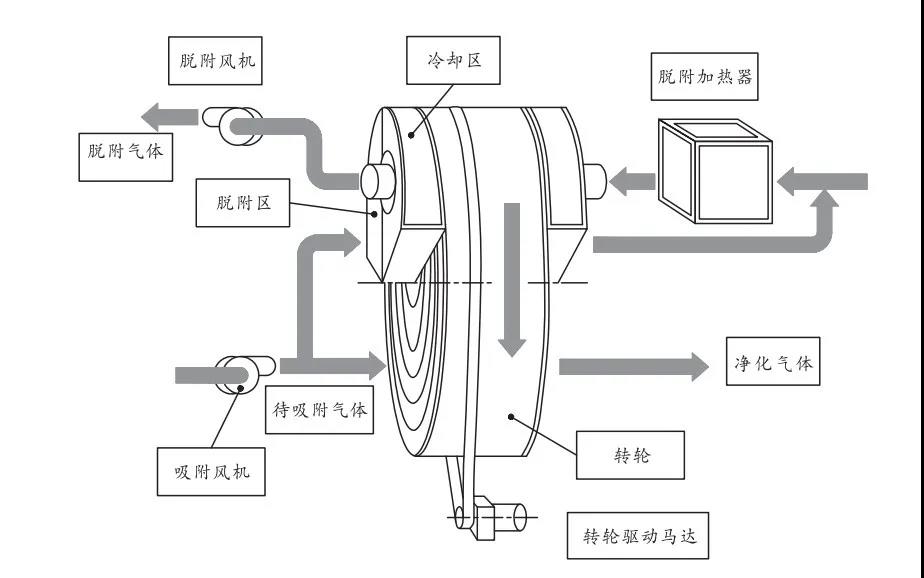

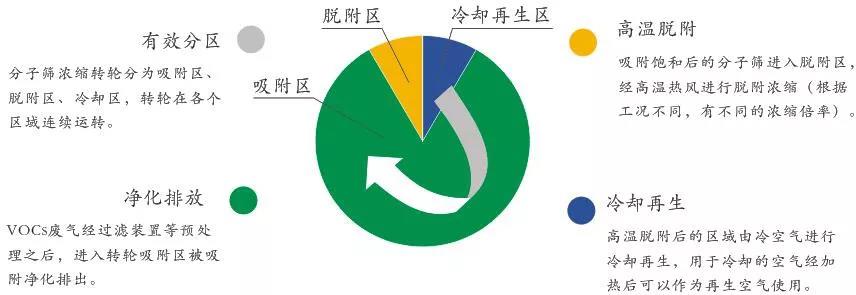

目前國內外對VOC的末端治理方法有:冷凝、吸附、氧化、生物處理、吸收、等離子體凈化等。以沸石材料為載體的吸附濃縮法處理VOC廢氣(沸石轉輪)得到了較為廣泛的應用。全國對VOCs污染物防治的要求和力度逐漸加強,低濃度廢氣治理的沸石轉輪吸附濃縮法成為了很多企業的優選治理方案。

在使用的過程中,因為VOCs在轉輪內部的殘留,會導致沸石轉輪劣化,處理效率降低,要如何避免和應對這樣的情況呢?

降低沸石轉輪設備內部VOCs殘留主要從改善VOCs廢氣的進氣質量和加強脫附效率兩方面入手。

01. 廢氣預處理

廢氣預處理措施通常有除塵、除濕、除霧、除高沸物等。針對要處理的VOCs廢氣實際情況,需選取適當的廢氣預處理措施。比如,半導體生產制造過程對生產場所的顆粒物有嚴格的要求,生產場所通常為潔凈車間。因此,有機廢氣中的顆粒物含量極少,通常無需進行除塵預處理。

比如,芯片制造業生產過程中使用的主要有機原料通常具有低沸點、易揮發的特點,但仍不排除少量高沸點物質,如剝離液的主要成分二甘醇胺(沸程218~224℃)等。可在高沸點物質的處理工序中增設冷凝、前道活性炭吸附等預處理裝置,以避免VOCs廢氣中難脫附的高沸點物質進入沸石轉輪。

高沸點VOCs進入廢氣管道后容易凝結,從而使廢氣濕度增大。當進入沸石轉輪系統的有機廢氣濕度大于80%時,將對疏水性沸石分子篩產生較為嚴重的影響。因此,建議對高濕度廢氣增設干燥除濕預處理裝置,使得進入廢水轉輪系統的廢氣濕度保持在穩定、可控的范圍內。

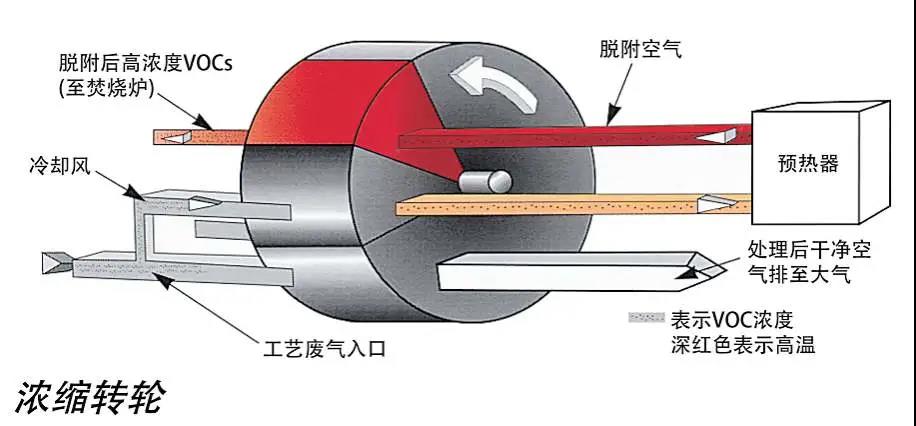

02. 高溫再生

根據對國內芯片企業開展的調研可知,芯片制造業常用的有機物質有異丙醇(沸點為82.45℃)、丙二醇單甲醚乙酸酯(沸點為146℃);同時還含有少量的高沸點物質,例如二甘醇胺(沸程218~224℃)。

通常芯片制造業沸石轉輪的再生溫度為180-200℃,在此再生溫度下,高沸點的二甘醇胺等物質將無法從沸石轉輪上有效脫附,從而逐漸積聚在轉輪內部。

經過對沸石轉輪系統的高沸點物質聚集情況開展的研究,可知當沸石轉輪系統運行1個月后,轉輪內部確實有較大量的有機物積聚,其有機物積聚量即達6wt%。進行有效的高溫脫附之后,其內部的有機物積聚量可降低約40%~60%。因此,高溫脫附可較為有效地去除沸石轉輪內部積聚的高沸點有機物質。

企業應根據廢氣的實際產生情況,分析廢氣組成分布,分析高沸點物質占比情況,以及廢氣的產生總量等內容,從而確定高溫再生頻次。較為適宜的高溫再生頻次為2~3個月一次。

高溫再生的溫度也會影響高溫脫附效果。若高溫脫附溫度選取過低,則高沸點物質仍無法有效脫除;若高溫脫附溫度選取過高,將對沸石分子篩的骨架結構產生一定的影響,從而降低其使用壽命。高溫脫附溫度宜選取300℃左右,并且,相應的沸石轉輪內部配件均需采用可耐300℃高溫的密封配件。

3、高壓空氣吹掃

企業在停機檢維修期間,采用高壓空氣對沸石轉輪進行吹掃。然而,高壓空氣吹掃通常只可清除沸石轉輪表面附著的灰塵,而VOCs有機質通常吸附在分子篩孔道內部,無法得到有效的脫除,還需與上述其他處理方式配合選用。

- 相關標簽:新聞中心

-

上一篇:涂裝廢氣沸石轉輪RTO工藝工作

下一篇:涂裝前處理的粗糙表面的整平